Bei der Verarbeitung von Metallen, Legierungen, Beton und Kunststoffen, vor allem beim Gießen und der darauffolgenden Erstarrung der Teile entstehen durch Werkstoffschwindung oft Hohlräume, genannt Lunker. Werden Lunker, z. B. in Aluminium, nicht erkannt, können Schwachstellen in Bauteilen entstehen, die zu Fehlern im fertigen Produkt führen. Diese können beispielsweise im Automotive-Bereich Qualitätseinbußen oder Sicherheitsmängel und somit hohe Kosten oder Schlimmeres verursachen.

Lösungen für die automatisierte Lunkerbestimmung

- Erstellung einer Anwendung, die jedes Teil analysiert.

- Fütterung mit unmissverständlichen Trainingsdaten, anhand derer die Ausschusskriterien erlernt werden.

- Ein adaptiv lernfähiges Modell, das sich ständig weiterentwickelt.

- Umfangreiche Datensammlung und -analyse, damit eine Rückverfolgung möglich ist und Maßnahmen ergriffen werden können (es werden z.B. “lunker-anfällige” Stellen gefunden und beseitigt).

- Implementierung einer Echtzeit-Überwachung in das bestehende System, das von jedem Endgerät durch Datensammlung in der Cloudplattform, genutzt werden kann.

Jetzt Fragen herausfinden, ob KI Ihre Lunkererkennung automatisieren kann

Lunker – ein schwer vermeidbarer Produktionsfehler

Als Form des Produktionsfehlers beim Gießen von Schmelzen bezeichnet der Begriff des Lunkers einen bei der Erstarrung gegossener Teile entstandenen Hohlraum. Diese Hohlräume entstehen aufgrund der Schwindung des Werkstoffvolumens bei der Abkühlung und Erstarrung des produzierten Gussteils. Obwohl die Anfälligkeit für die Bildung von Lunkern im Allgemeinen werkstoffabhängig ist und durch dessen Modifikation beeinflusst werden kann, ist eine gänzliche Vermeidung von Lunkern in den meisten Gussteilen nicht möglich. So tritt die Lunkerbildung als Gussfehler bei allen technischen Gusswerkstoffen auch werkstoffunabhängig und unabhängig von den gewählten form- bzw. gießtechnischen Maßnahmen auf. Eine zuverlässige Lunkerbestimmung ist daher obligatorisch.

Obwohl der Begriff des Lunkers hauptsächlich der Metallurgie zugeordnet wird, findet dieser auch werkstoffunabhängig in anderen Fertigungsbereichen Anwendung. So kann der erweiterte Lunkerbegriff unter anderem auch im Bauwesen, der Hochspannungstechnik oder auch der Schweißtechnik vorgefunden werden. In allen Fällen handelt es sich hierbei jedoch um unechte Lunker, da ihnen keine temperaturabhängige Volumenschrumpfung eines Schmelzflusses zu Grunde liegt. Neben der Metallurgie tritt die Volumenschrumpfung als Voraussetzung der Lunkerbildung bei langsam erstarrenden mineralischen Schmelzen, wie beispielsweise dem Glas- oder Keramikguss, auf.

Erkennung und Vermeidung von Lunkern in der Produktion

Branchen- und werkstoffunabhängig ist die Lunkerbildung als Mangel in der Produktion verantwortlich für Ausschuss. Als Folge kann der Totalverlust der für das Gussstück eingesetzten Bearbeitungskosten (abzüglich des reinen Materialwerts) oder eine kostenintensive Nacharbeit zu deutlich erhöhten Produktionskosten führen. Eine umfassende Kontrolle lunkerempfindlicher Teile ist daher unumgänglich. Bis heute werden hierbei weiterhin teils veraltete Methoden angewendet. So werden die fertigen Teile der Oberflächenprüfung mit dem bloßen Auge vollzogen oder mit einem Hammer abgeklopft. Auch wenn der geübte Mitarbeiter auf diese Weise erkennen kann, ob eine Lunkerung vorliegt, so sind auch Außenlunker nicht immer sofort mit dem bloßen Auge zweifelsfrei erkennbar. Auch die Dichtebestimmung unter Anwendung des archimedischen Prinzips kann Aufschluss auf Lunkerung im einzelnen Werkstück geben. Eine manuelle Überprüfung eines Werkstückes im Serienguss erfolgt entweder nach dem Zufallsprinzip oder nach einer bestimmten Stückzahl. Während Teile in der Vergangenheit noch einer zerstörenden Prüfung unterzogen wurden, setzt sich die zerstörungsfreie Werkstoffprüfung in verschiedenen Methoden immer mehr durch. Diese Formen der Lunkerbestimmung erfolgen weiterhin durch den Mitarbeiter.

Eine Feststellung von Lunkern durch den Menschen bringt jedoch hohe Personalkosten mit sich und ist deshalb nur bedingt effizient. Die menschliche Kondition führt zudem zu fehlender Konstanz in der Werkstoffprüfung, was zu Schwankungen in der Fehlererkennung und folglich der Qualität des Endproduktes resultiert. Als weiteren Problempunkt offenbaren von Mitarbeitern gesteuerte Prüfsysteme häufig Lücken in der Dokumentation und somit in der Nachverfolgbarkeit der geprüften Produkte. Eine mangelhaft dokumentierte Aussortierung von fehlerhaften Teilen macht eine Nachverfolgbarkeit der Lunkerbildung jedoch unmöglich und die Ursachen können nicht beseitigt werden.

Qualitätssteigerung in der Produktion durch eine automatische Erkennung von Lunkern

Eine automatische Lunkererkennung bringt deshalb deutliche Effizienzgewinne und führt zu einer signifikanten Qualitätssteigerung in der Produktion.

Um Schwankungen in der Qualität des Endproduktes zu vermeiden, muss jedes produzierte Metallbauteil in der Produktionskette analysiert werden. Kritische Lunker müssen hierbei äußerst zuverlässig und schnell erkannt werden. Zudem ist eine Kennzeichnung und Dokumentation dieser Lunker unumgänglich. Diese Dokumentationen können anschließend als Grundlage für Maßnahmen dienen, um bestehende Lunker zu speisen und der Entstehung neuer Lunker vorzubeugen. Damit eine vollautomatisierte Lösung zur Lunkererkennung eine Verbesserung des bestehenden Produktionsprozesses darstellt, sollte die Anwendung des Weiteren in das vorhandene System implementierbar sein. elunic entwickelt hierfür moderne Softwarelösungen für die Industrie 4.0, die die Lunkerbestimmung kosteneffizient und frei von Schwankungen als automatisierten Schritt in die Produktion einbindet. Auf diese Weise soll ein hoher Zeitaufwand in der Mitarbeiterschulung vermieden und Ausfallzeiten sowie Ausschusszahlen reduziert werden. Effiziente Abläufe ermöglichen so eine bessere Qualität des Endproduktes wie auch eine höhere Robustheit aller Bauteile.

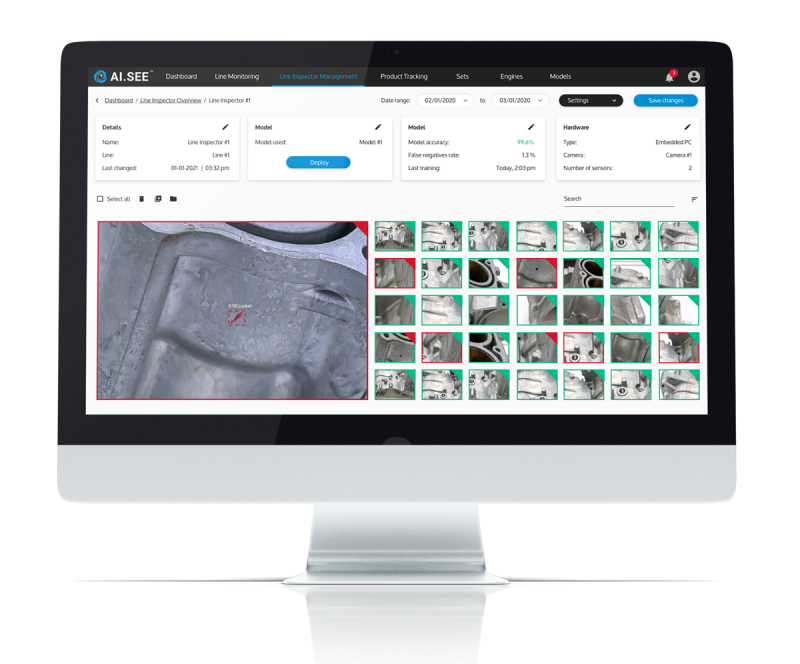

AI.SEE™ – die effiziente Lösung zur Lunkererkennung

Mit der automatisierten Qualitätskontrolle AI.SEE™ bietet elunic eine speziell auf die jeweilige Produktion programmierte Anwendung, die jedes Teil in der Produktion werkstoffunabhängig und vollautomatisiert analysieren und auf Lunker prüfen kann. Durch die spezielle Fütterung mit unmissverständlichen Trainingsdaten, anhand derer die Anwendung die verschiedenen Ausschusskriterien erlernt, entsteht ein adaptiv lernfähiges Modell, das sich ständig weiterentwickelt und so auch sehr kleine Lunkerungen zuverlässig erkennen kann. Zudem unterscheiden sich Lunker neben der Größe auch in Form und/oder Beschaffenheit. AI.SEE™ besitzt deshalb die Fähigkeit, das generelle Konzept eines Lunkers zu verstehen und so alle Ausprägungen von Lunkern zu erkennen. Die umfangreiche Datensammlung und -analyse in AI.SEE™ ermöglicht hierbei eine umfassende Rückverfolgung lunkeranfälliger Stellen und deren Überarbeitung. Neben Maßnahmen zur Optimierung zukünftiger Bauteile kann die Implementierung einer Echtzeit-Überwachung durch das cloudbasierte System weitere Möglichkeiten der Qualitätskontrolle bieten, um Ausschusszahlen zu verringern und die Effizienz in der Produktion zu steigern.

Interesse geweckt? Dann informieren Sie sich jetzt über die umfangreichen Möglichkeiten zur zuverlässigen Lunkererkennung und -vermeidung durch AI.SEE™!

Referenzen

Mehr zum Showcase erfahren.