Jeder Einzelschritt in der Fertigung eines Produkts ist exakt kalkuliert, dennoch folgen in der Gesamtheit des Endprodukts durch kleinste Abweichungen innerhalb der Toleranzgrenzen Qualitätsfehler und Sicherheitslücken. Predictive Quality ist der Ansatz, der eine Kostenreduktion im Fertigungsprozess durch Beherrschung komplexer Prozesse erzielen kann.

Wie funktioniert Predictive Quality?

Predictive Quality, also Prädikative Qualitätssicherung, ist ein datenbasierter und datengetriebener Ansatz im Qualitätsmanagement. Man spricht hier von Data Analytics. Hierbei werden gezielte Voraussagen so getroffen, dass mögliche zukünftige Herausforderungen bei der Produktentwicklung frühzeitig erkannt werden können. So kann der Bedarf an interner und externer Nacharbeit im Unternehmen gesenkt werden, wodurch zeitgleich Ruf und Anerkennung vor möglichem Schaden geschützt werden.

Zahlreiche verschiedene Parameter haben Einfluss auf die Qualität eines Produkts. Selbst innerhalb der spezifizierten Toleranzgrenzen einer Einzelteilfertigung können Probleme am Produkt entstehen. Durch Predictive Quality werden alle Produktionsparameter automatisiert überwacht und auf Basis der Wechselwirkungen wird eine Voraussage über mögliche Qualitätsmängel am Produkt getroffen. So können noch vor der Fertigstellung Korrekturen vorgenommen werden resultierend in Kosteneinsparungen für das Unternehmen.

Mit Machine Learning trainierte Prognosemodelle

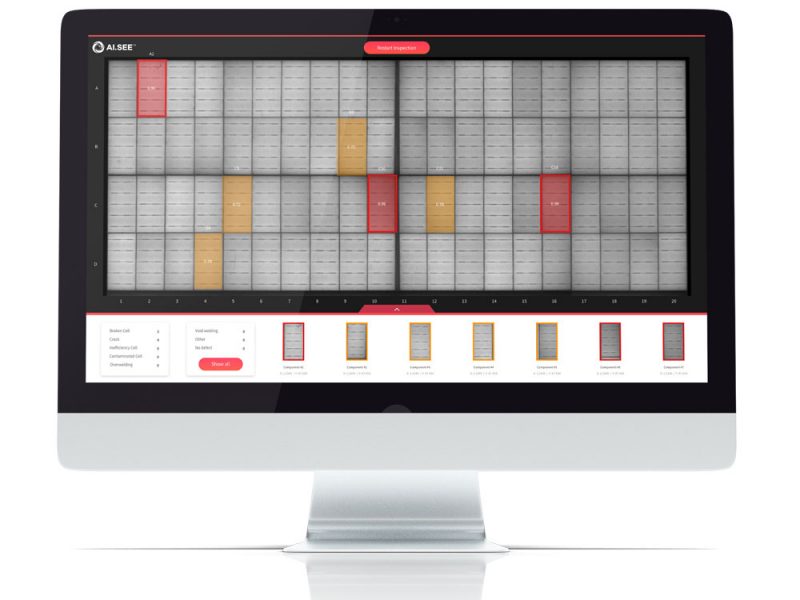

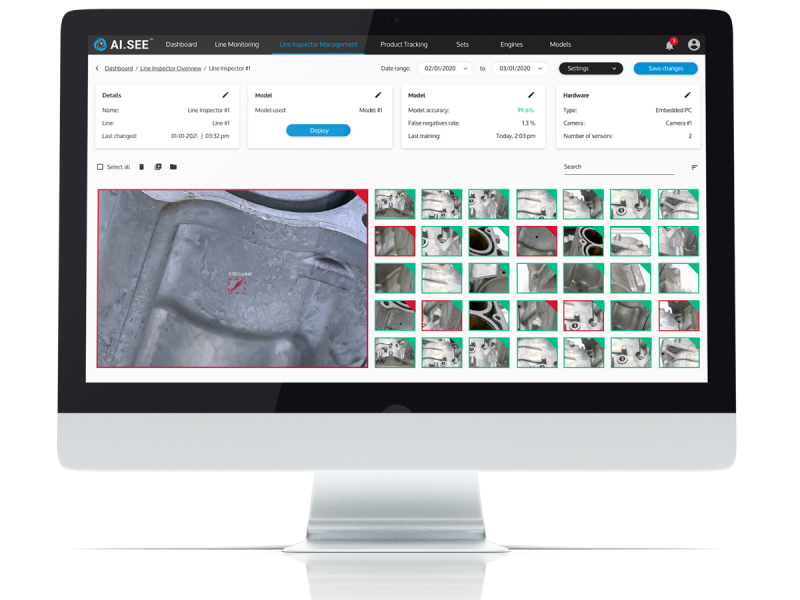

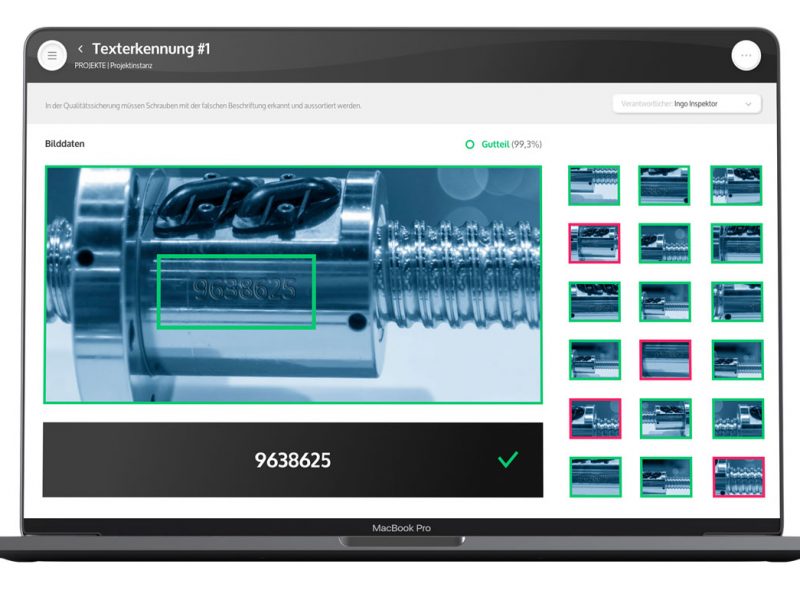

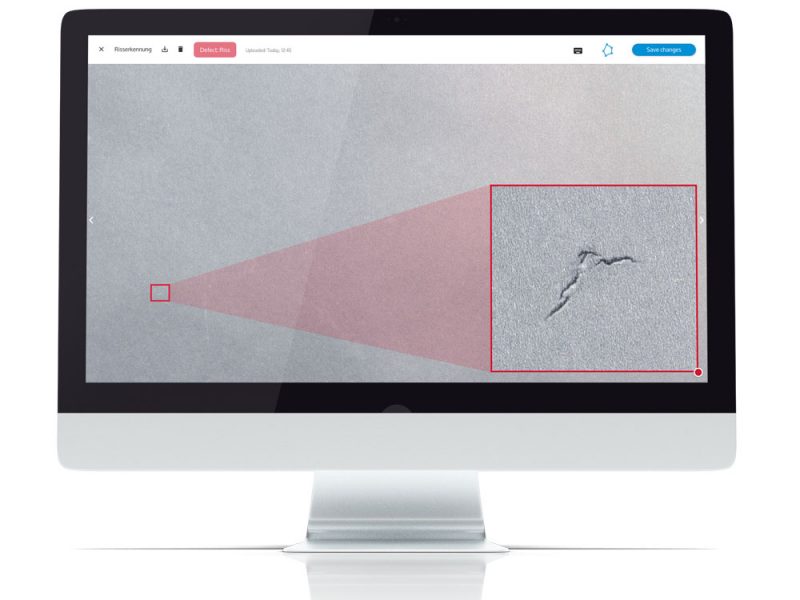

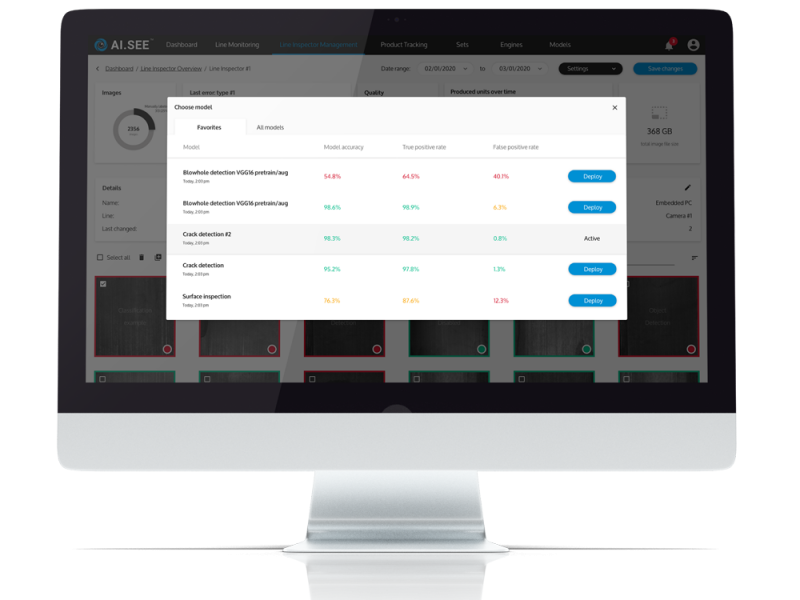

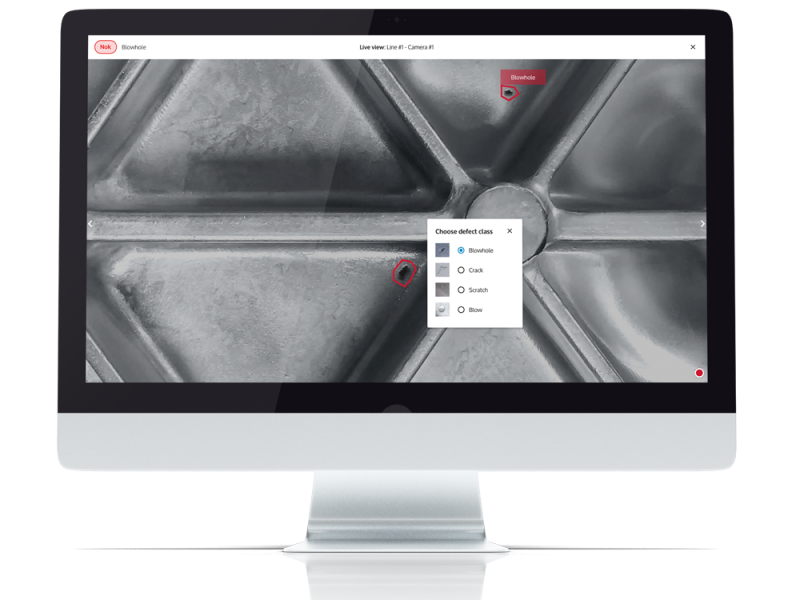

Soll eine Künstliche Intelligenz datenbasierte Voraussagen treffen, so muss eine initiale Fehlerklassifikation erfolgen. Stichproben werden dem Produktionsprozess entnommen und durch ein Kamerasystem mit Bildverarbeitungssystem analysiert. So „lernt“ das System den Unterschied zwischen fehlerfreien und fehlerhaften Teilen. Durch die Verknüpfung der neuronalen Netze der einzelnen Prozesse und der Datenanalyse kann der Einfluss von Abweichung auf andere Produktionsschritte zusätzlich überwacht werden.

Dadurch entsteht die Möglichkeit, frühzeitig in die Fehlerkorrektur einzugreifen. Das Unternehmen kann somit möglicherweise kostenintensive Nachbesserungen vermeiden. Außerdem lernt das Prognosemodell damit auch rückwirkend weiter für die Qualitätssicherung des Einzelprozesses in der Produktion. Resultieren kann das in möglichen Korrekturen an den Toleranzgrenzen der Produktion. Predictive Quality ermöglicht also das virtuelle Testen des Zusammenspiels von Komponenten noch vor endgültiger Fertigstellung, wobei es dennoch reale Produktionsdaten der Industrie in Betracht zieht.

Showcases.

Ihr Weg zur Predictive Quality mit elunic

Jetzt anfragen.

Sie haben eine Projektanfrage? Zögern Sie nicht, Kontakt mit uns aufzunehmen – wir antworten Ihnen gerne und umgehend.