Innerhalb industrieller Produktionsketten herrschen unterschiedliche Qualitätsanforderungen. Durch verschiedene Einflüsse bei der Produktion kommt es zur Herstellung von mangelhaften Produkten, die diesen Ansprüchen nicht gerecht werden und deswegen eine nachträgliche Aussortierung benötigen. Eine optimierte industrielle Bildverarbeitung kann zur Prävention der anstehenden Kosten erheblich beitragen.

Herkömmliche optische Qualitätssicherung

Herkömmlicherweise geschieht eine visuelle Qualitätskontrolle durch geschulte Mitarbeiter ohne automatische Bildverarbeitung und Kameras. Das Gehirn des Menschen ist in der Lage, sein umfassendes und vollständiges Verständnis der industriellen Qualitätsansprüche auf das Produkt zu übertragen und bei entsprechender Abweichung intuitiv korrekt zwischen „fehlerfrei“ und Ausschuss zu entscheiden.

Aus Kostengründen ist es jedoch nahezu unmöglich, innerhalb einer Serienproduktion jedes produzierte Teil einzeln durch einen Mitarbeiter der Qualitätssicherung überprüfen zu lassen, ohne auf eine automatisierte Bildverarbeitung zu setzen. Abhängig von seiner Tagesform schwanken die Ergebnisse der Qualitätsprüfung und somit auch die Qualität innerhalb der Produktionskette. Zudem lässt die klassische optische Qualitätssicherung durch einen Menschen nicht zu, dass jeder Teilschritt einer Produktion zuverlässig kontrolliert und protokolliert werden kann. Deswegen setzen moderne industrielle Produktionsstätten auf Bildverarbeitungssoftware.

Automatisierte visuelle Inspektion mit Computer Vision

Darüber hinaus werden im Zuge der Globalisierung vor allem der zunehmende Kostendruck sowie die Erhaltung der Wettbewerbsfähigkeit als maßgebende Faktoren für das fortschreitende Ersetzen von geschultem Personal durch automatisierte Qualitätskontrollen genannt. Vor allem die maschinelle Bildverarbeitung auf Grundlage von regelbasierten Computer Vision Systemen hat sich dabei als äußerst effektiv erwiesen.

Immer leistungsfähigere Kamerasysteme zur Identifikation von Produktionsfehlern haben dazu geführt, dass die menschlichen Fähigkeiten durch Bildverarbeitung in Sachen Messgenauigkeit und Geschwindigkeit deutlich überboten werden können. Diese Effizienzsteigerung hilft Firmen diverser Industrien im globalen Wettbewerb Schritt zu halten und die gesteigerten Qualitätsansprüche der Kunden zu bedienen.

Existierende Schwell- und Grenzwerte in der Industrie, wie beispielsweise Normen, führen zudem dazu, dass automatisierte Qualitätssicherungssysteme zur Bildverarbeitung besser geeignet sind als eine menschliche optische Produktionskontrolle. Außerdem sind Entscheidungen von Kamerasystemen und Sensoren zur Bildverarbeitung innerhalb der Produktionskette nachverfolgbar. Das macht die industrielle Bildverarbeitung bei der Optimierung oder Umstellung der Produktionskette zu einem erheblichen Mehrwert.

Jetzt mit wenigen Fragen herausfinden, ob auch Ihr Problem durch AI.SEE™ lösbar ist.

Einschränkungen der industriellen Bildverarbeitung

Als größte Herausforderung der Bildverarbeitung gilt jedoch die Einbindung dieser Automatisierungstechnik. Beleuchtung, Arbeitsstand, Kameraperspektive, Objekthintergrund usw. müssen dabei genauso homogen sein, wie die zu prüfenden Objekte und ihre Oberflächen. Um diese notwendige Homogenität für die Bildverarbeitung zu gewährleisten, werden die Kamerasysteme häufig mit entsprechenden Kammern ausgestattet, was zu Kostspieligkeit und zu Verlust von nutzbarer Produktionsfläche führt. Weiterhin benötigt jedes Produkt einen einzig für die Bildverarbeitung zugeschnittenen, meist komplexen Entscheidungsbaum. Das macht diese Expertensysteme nur bei sehr speziellen Anforderungen zu leistungsfähigen Lösungen. Man spricht hierbei von einer „Inselbegabung“.

Diese führt zu potenziell problematischen Einschränkungen in der automatisierten Qualitätskontrolle.

So könnte beispielsweise eine bestimmte Bedingung zur Mustererkennung der Bildverarbeitung in ein regelbasiertes Computer Vision System eingepflegt werden. Dadurch gewährleistet es die Qualitätssicherung unter den bestehenden Voraussetzungen. Verändern sich nun allerdings die Gegebenheiten, wie Lichtverhältnisse, Reflexion und Schatten, kann das System nicht mehr verlässlich urteilen. So können Produktionsfehler unbemerkt bleiben und Produktionskosten in die Höhe schnellen. Eine zuverlässige Beurteilung der Produktqualität kann so nur durch einen geschulten Mitarbeiter erfolgen. Dieser verfügt über ein breites Spektrum an Vorwissen über die natürlichen Rahmenbedingungen, was ihn zur Qualitätssicherung in der Produktion qualifiziert.

Im Zuge der angestrebten Effizienzsteigerung und Kostenreduktion durch automatische Bildverarbeitung muss das industrielle Qualitätssicherungssystem deshalb mit vergleichbaren Fähigkeiten ausgestattet werden.

Visuelle industrielle Bildverarbeitungssoftware 2.0

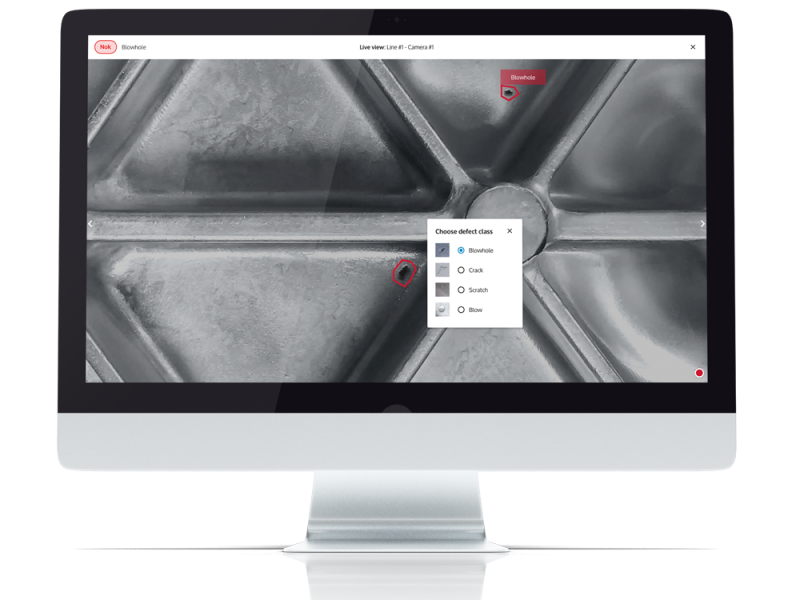

Eine KI-basierte industrielle Bildverarbeitung kann dies gewährleisten.

Das Prinzip des maschinellen Lernens anhand von Beispielen, Automatisierungen und hierarchischer Merkmalsextraktion, zusammengefasst als Deep Learning bezeichnet, bildet hierbei die Grundlage der Bildverarbeitung.

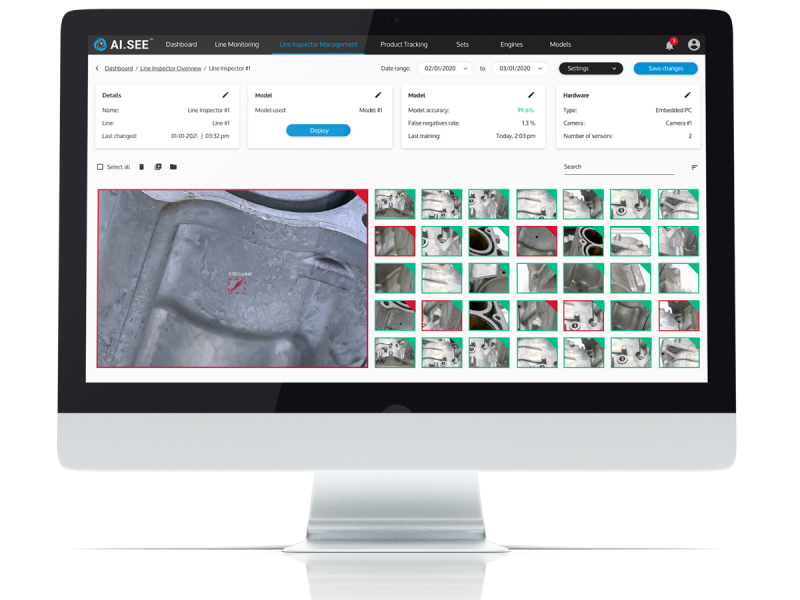

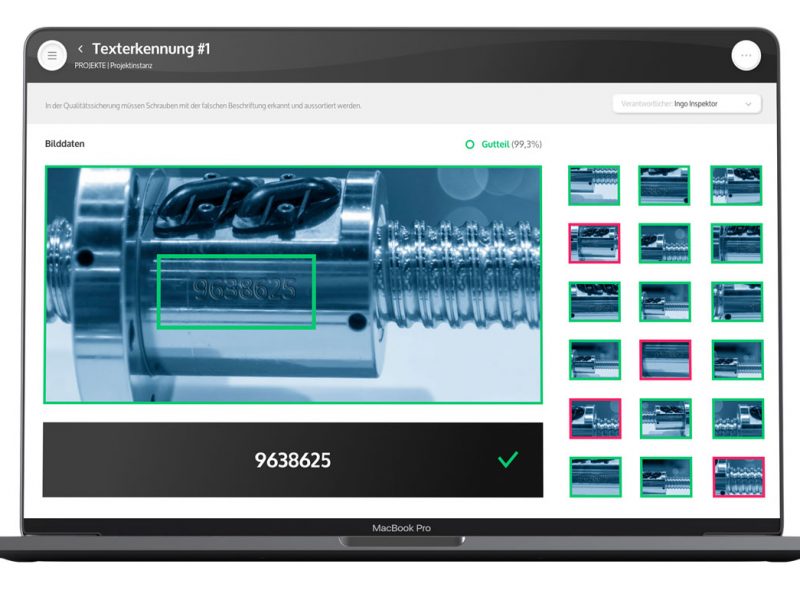

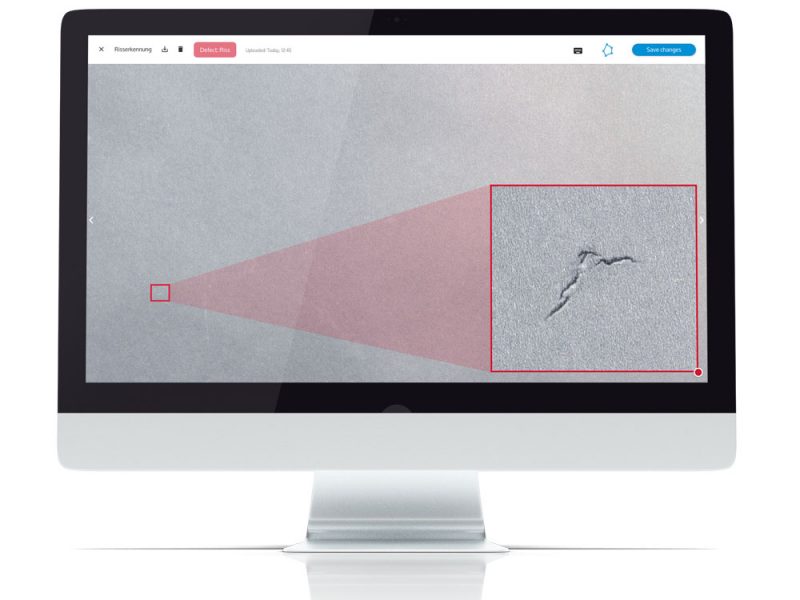

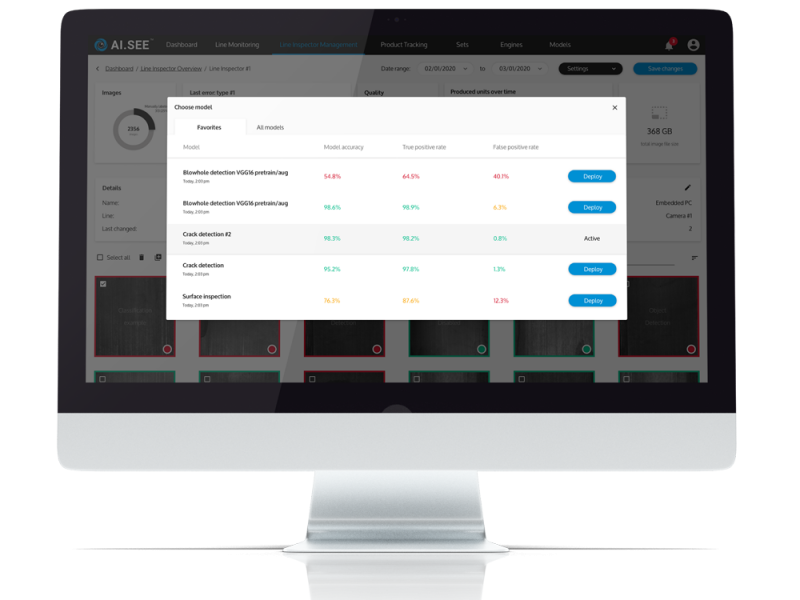

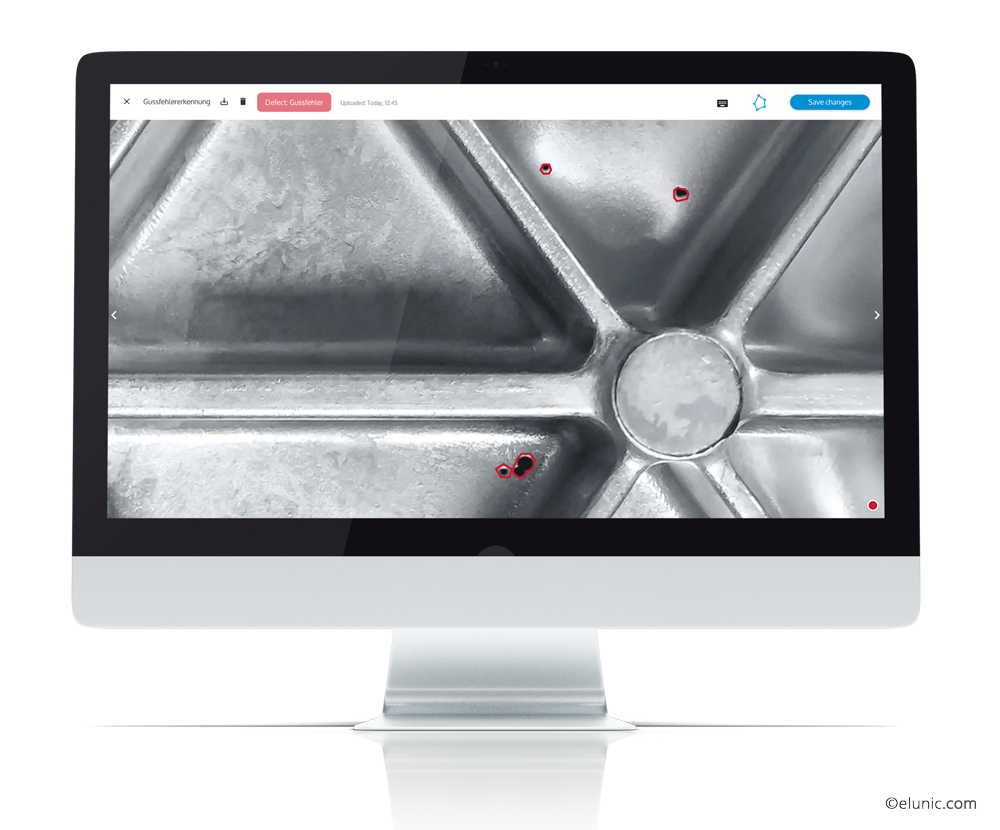

Inspiriert vom Lernen des menschlichen Gehirns kann Bildverarbeitungssoftware zur automatischen Bildauswertung durch Deep Learning Algorithmen zusätzliche und sich verändernde Fehlerbilder erlernen und diese erkennen. Hierfür werden, anhand vieler auf die jeweilige Qualitätskontrolle und ihre individuellen Spezifikationen zugeschnittener Beispielbilder, komplexe künstliche neuronale Netze trainiert, um den jeweiligen Produktionsstandards gerecht zu werden.

Speziell auf die jeweilige Industrie „vortrainierte“ neuronale Netze senken hierbei die nötige Menge an Beispielbildern erheblich und erleichtern den Einstieg in eine automatisierte Qualitätssicherung mit Bildverarbeitungssoftware. Die Identifikation von Produktionsfehlern durch automatisierte industrielle Bildverarbeitungssysteme erreicht so während der Implikation ein Level der menschlichen Genauigkeit und Zuverlässigkeit bei gleichzeitigem Erhalt industrieller Geschwindigkeitsstandards.

So können eingesetzte Kamerasysteme und Sensoren angetrieben durch Bildverarbeitungssoftware kosteneffizient in die Produktionskette eingebunden werden und ermöglichen platzsparende und effiziente Qualitätskontrollen mittels industrieller Bilderkennung und automatisierter Bildverarbeitung.

Industrie 4.0 setzt auf automatisierte Bildverarbeitung

Diese fortgeschrittene Technik der Bildverarbeitungssysteme ist ein entscheidender Punkt bei der Modernisierung von Produktionslinien durch Bildverarbeitung.

Durch die immer weiter fortschreitende Globalisierung des Weltmarktes ist es unabdingbar eine Produktionsstätte mit der neuesten Technik auszustatten. Die entstehende Industrie 4.0 profitiert in großem Maße von „intelligenter Technik“ wie zum Beispiel der optimierten industriellen Bildverarbeitung. Industrie 4.0 bedeutet aber nicht immer gleich die aktuellste und teuerste Technik. Vielmehr bedeutet Industrie 4.0 „connected Industry“: intelligent optimierte Prozesse und lernfähige Systeme, welche zur Kostensenkung führen können. Zugleich bieten sie weitere Optimierungsmöglichkeiten.

Speziell bei der industriellen Bildverarbeitung klingt das nach kostenintensiven Investitionen. Doch die hochspezialisierte Software führt dazu, dass es möglich ist, standardisierte Kamerasysteme ohne großen Aufwand zu nutzen. Das sorgt für eine sorgenfreie „In-Line“ Integration der Bildverarbeitungssysteme in die Produktionslinie.

Industrie 4.0 birgt demnach enormes Potenzial. Doch die Bildverarbeitung durch Bildverarbeitungssysteme ist nicht der einzige Bereich, in dem künstliche Intelligenz zum Einsatz kommen kann. Darüber hinaus gibt es auch noch viele weitere Lösungen von elunic für ihren Einstieg in die Industrie 4.0 – informieren Sie sich jetzt!

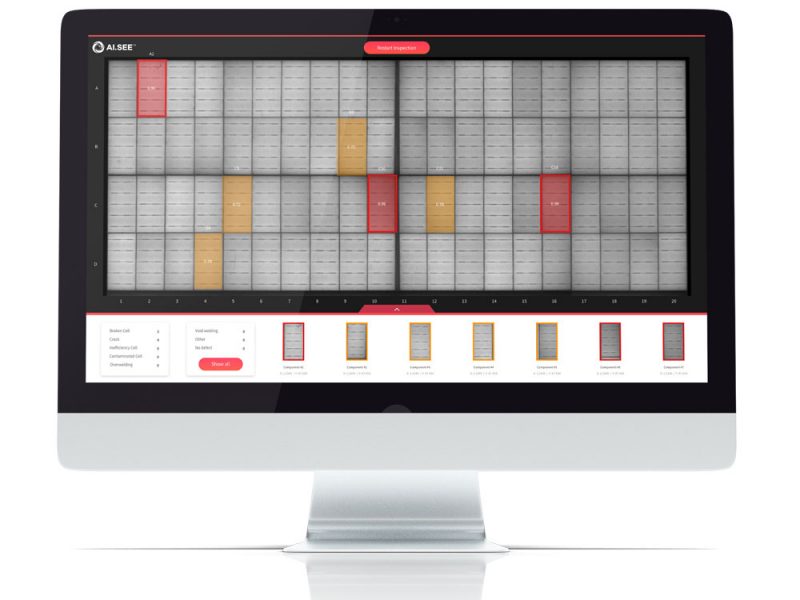

Die Kombination der automatisierten Bildverarbeitung und des Deep Learnings nutzt elunic schon sehr erfolgreich in vielen Anwendungen. AI.SEE™ vereint die intuitiven Konzepte des menschlichen Verständnisses mit den Vorteilen der Automatisierungstechnik der fortgeschrittenen Industrie.

Showcases.

Mehr Machine Learning Dienstleistungen von elunic

Jetzt anfragen.

Sie haben eine Projektanfrage? Zögern Sie nicht, Kontakt mit uns aufzunehmen – wir antworten Ihnen gerne und umgehend.