In Zeiten, in denen Produktqualität zunehmend wichtiger wird, werden von Produzenten einwandfreie Waren erwartet. Verfahren für ein lückenloses Qualitätsmanagement sind deshalb in jeder Industrie essentiell. Automatisierte Prüfsysteme bieten dabei die Möglichkeit, Verfahren der Qualitätsprüfung effizienter zu gestalten. Besonders Oberflächen, wie beispielsweise von Metall- und Kunststoffbauteilen, müssen sowohl ästhetisch als auch funktionell einwandfrei sein. Nur wenn Bauteile fehlerlos produziert werden, kann das Fertigungserzeugnis als qualitativ hochwertig eingestuft werden.

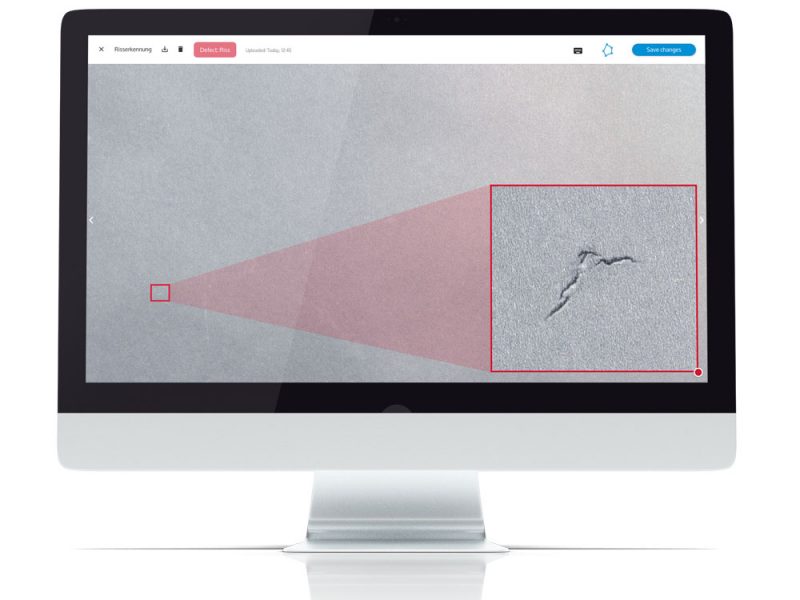

Auch kleinste Fehler in der Oberfläche, wie Kratzer, Poren, Dellen, Lunker oder Schlagstellen, können deshalb zu teuren Reklamationen, Sicherheitsmängeln, Funktionseinbußen und sogar Funktionsausfällen führen. Werden diese erst im späteren Verlauf des Fertigungsprozesses erkannt, können sie hohe Kosten verursachen. Komplexe geometrische oder sicherheits- bzw. funktionskritische Bauteile müssen zudem zuverlässig mit konstant hoher Qualität hergestellt werden, um gewährleisten zu können, dass die Unternehmensreputation keinen Schaden nimmt.

Das könnte Sie auch interessieren

Fehlerfreie Produkte durch Oberflächeninspektion

Ein bewährtes Verfahren zur Sicherung der Produktqualität ist die Inspektion von Oberflächen. Bei diesem Verfahren werden, wie der Name schon verrät, Oberflächen von Werkstoffen oder Produkten auf Anomalien oder Fehler inspiziert. Unter dem Begriff Oberflächeninspektion finden sich unterschiedliche Verfahren, die sich unter anderem in ihrer Messtechnik, ihrer Geschwindigkeit und ihrer Zuverlässigkeit unterscheiden.

IM TREND

Machine Learning zur automatisierten Qualitätsprüfung von Oberflächen

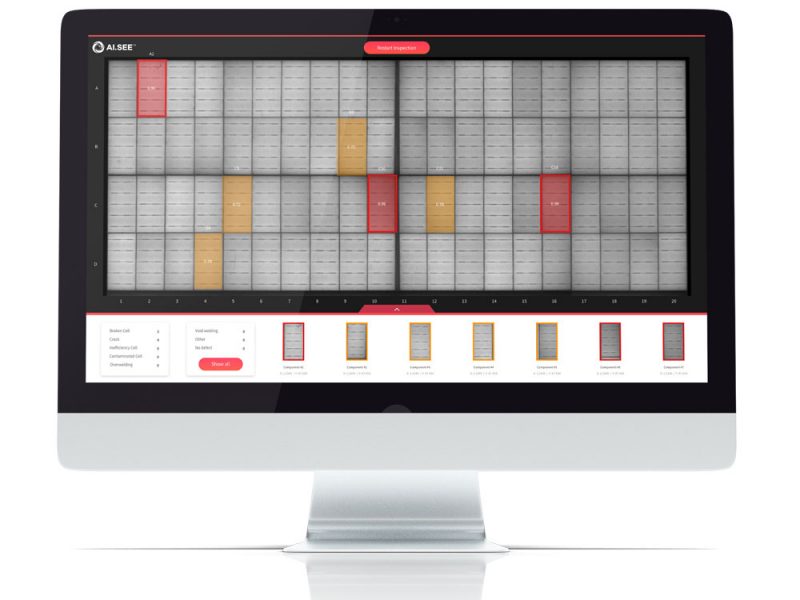

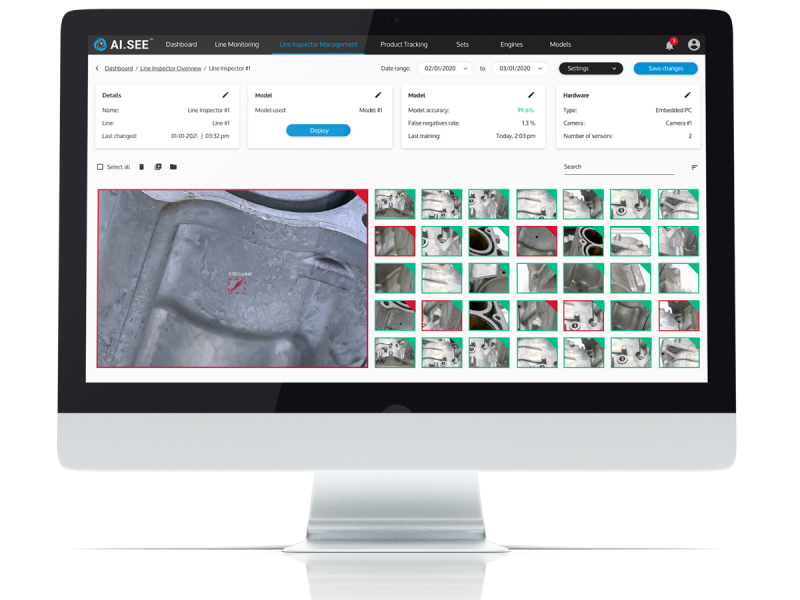

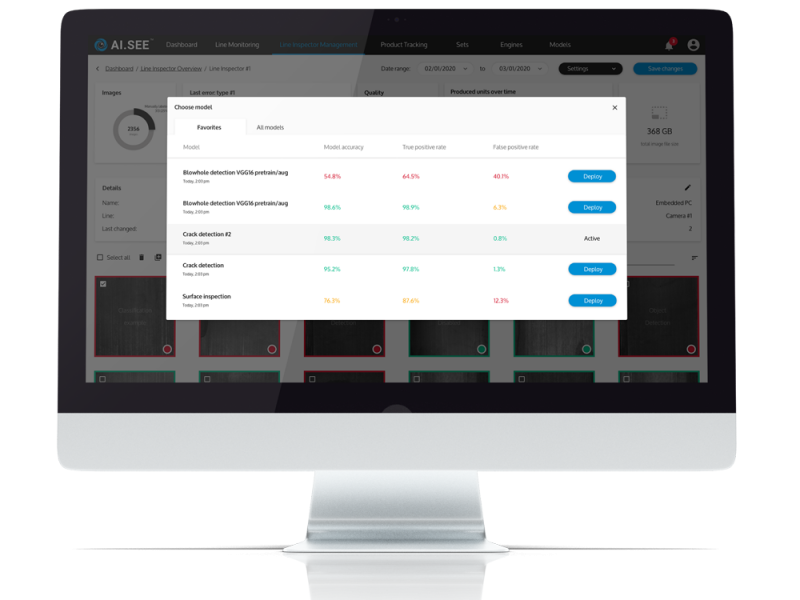

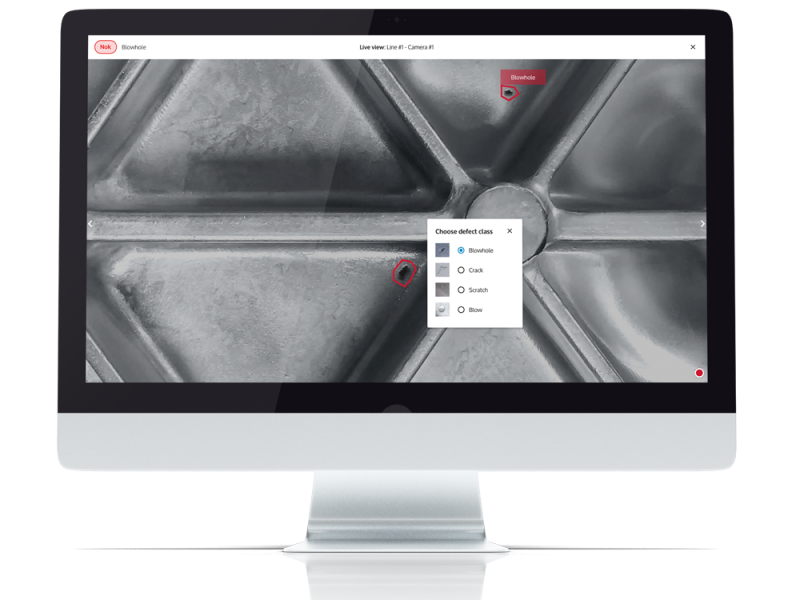

Die Anwendung einer automatischen optischen Inspektion von Oberflächen steigert Effizienz und Konstanz in der Industrie erheblich. Durch große vorhandene und weiter ansteigende Datenmengen besteht die Möglichkeit, präzise Defekte mittels Bildverarbeitung zu erfassen. Die Vorteile der automatisierten Oberflächeninspektion liegen in der Verwendung von Machine Learning Algorithmen zur Optimierung der Geschwindigkeit und Genauigkeit. So qualifiziert sich diese optische Inspektion als In-line-Lösung für funktions- und sicherheitskritische Produktionsketten von Bauteilen bis hin zum industriellen Fertigerzeugnis.

Die Steigerung der Unternehmensreputation durch eine Qualitätssteigerung der Materialprüfung ist durch eine Anbindung an bestehende Strukturen ohne eine große Neuanlage der Produktionskette möglich. Defekte an der Oberfläche von verschiedenen Materialien, beispielsweise Metallen wie Aluminium, Kunststoffen oder Karbon, können auf diese Weise zuverlässig erkannt werden. Zudem kann die optische Inspektion In-Line innerhalb der Produktionskette stattfinden und beschleunigt so Prüfzeiten bei gleichzeitiger Steigerung der Qualität. Weiterhin kann so eine protokollierte Kontrolle jedes Bauteils gewährleistet werden, um Sicherheitslücken zu vermeiden und sowohl Ausschuss zu reduzieren als auch Ausfallzeiten zu verringern. Anomalien innerhalb der Produktionskette können durch die Echtzeitüberwachung frühzeitig erkannt werden und ersparen so mögliche Fehlproduktionen.

Jetzt herausfinden, ob KI Ihre Qualitätsprüfung automatisieren kann!

EXKURS

Herkömmliche Verfahren für die optische Inspektion von Oberflächen

Für einen optimierten Produktionsfluss stellen Zuverlässigkeit, Konstanz und Objektivität maßgebliche Faktoren dar, die neben Fehleranfälligkeit, Kosten und Geschwindigkeit die Qualität der Produktion beeinflussen. Einige Produktionsstätten setzen in diesem Schritt der Qualitätssicherung weiterhin auf den Einsatz geschulter Mitarbeiter. Die menschliche visuelle Qualitätssicherung ist jedoch fehleranfällig, teuer und oft zu langsam für den Produktionsfluss. Zudem sind Schwankungen in Konzentration und persönlicher Verfassung erhebliche Störfaktoren und sorgen für vermeidbare Qualitätseinbußen bis hin zu Sicherheits– und funktionalen Mängeln der Produkte.

Auf der anderen Seite stehen regelbasierte Computer Vision Systeme, die wegen der Vielzahl der Oberflächenstrukturen und der Vielfalt der Fehlermuster nicht effizient skalieren können. Obwohl die Messtechnik dieser Systeme computergestützt arbeitet und das Management der Produktionsqualität digital erfolgt, fehlt der Inspektion mittels Computer Vision Systeme die nötige Flexibilität, unterschiedliche Oberflächen zuverlässig zu prüfen.

Des Weiteren stellen sehr geringe Taktzeiten auch für automatisierte optische Systeme zur Oberflächeninspektion eine Herausforderung dar. Eine geeignete Auswertungssoftware ist hier entscheidend, um effizient verwertbare Ergebnisse zu erhalten.

Lernen Sie die Integrationsmöglichkeiten

von AI.SEE™ für Ihre Produktion kennen

Lernen Sie Integrationen

von AI.SEE™ für Ihre Produktion kennen

Jetzt entdecken

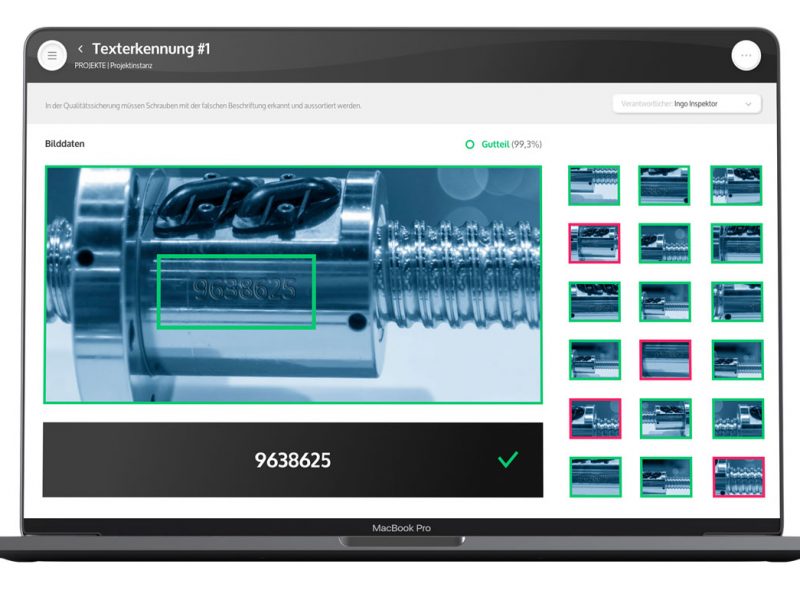

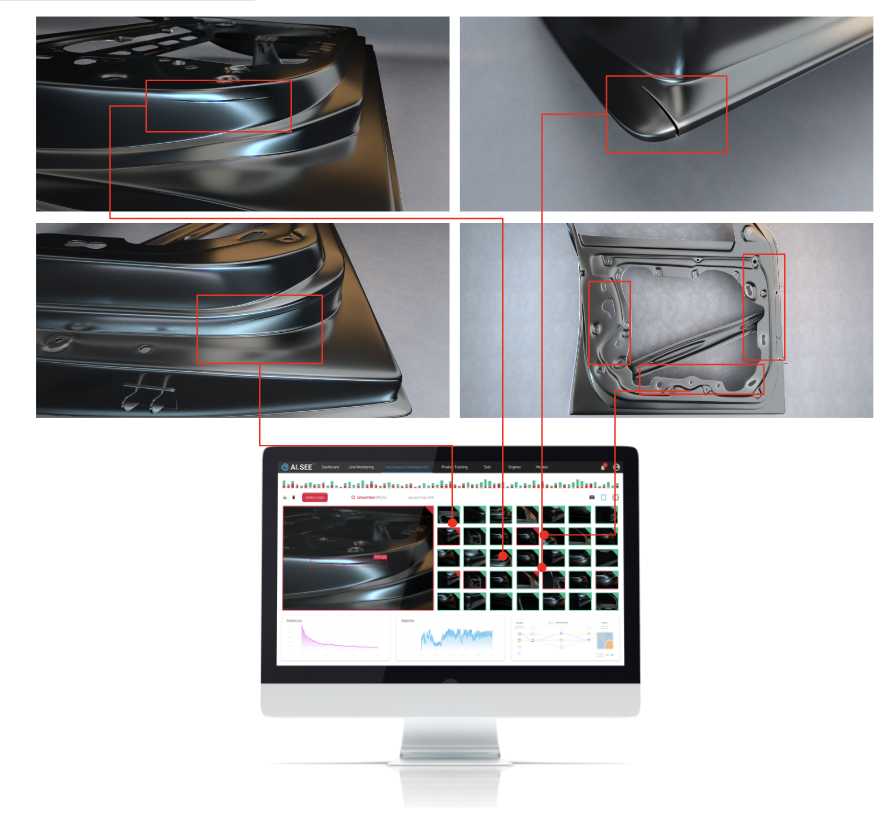

Werkstoffunabhängige Oberflächenprüfung dank KI

Aufgrund der Ki-basierten Bildverarbeitung stellt eine automatisierte Oberflächeninspektion den Schlüssel zu Funktionalität und Ästhetik dar – völlig unabhängig von den zu prüfenden Werkstoffen. Dennoch stellen unterschiedliche Werkstoffe in der Qualitätskontrolle vor verschiedene Herausforderungen. So unterscheidet sich die automatische Oberflächeninspektion von Holzoberflächen beispielsweise wesentlich von einer automatisierten Qualitätsprüfung von Karbonbauteilen. Trotz differenzierter Anforderungen eignet sich die automatisierte Inspektion von Oberflächen dank der eingesetzten KI werkstoffunabhängig. Ob Dünnschliff bei einem Kunststoffbauteil, Gussfehler bei Aluminiumbauteilen, Riss der Karbonfasern, Unebenheiten auf einer Holzoberfläche oder Lunker in einem Metallwerkstück – die Algorithmen der eingesetzten künstlichen Intelligenz ermöglichen es, jeden beliebigen Werkstoff auf die Qualität seiner Oberfläche zu prüfen. So erweist sich die automatisierte optische Prüfung als optimale Lösung für jeden beliebigen Werkstoff in der Produktion.

Bringen Sie Ihre Oberflächenprüfung auf das nächste Level mit AI.SEE™ von elunic. Egal ob Holz, Kunststoff, Aluminium, Karbon oder andere Metalle. Optische Qualitätsprüfung – werkstoffunabhängig und sicher!

Mehr zum Showcase erfahren.